宇宙へのアクセスは、人類にとって長年の夢であり、ロケットはその夢を実現するための根幹です。従来のロケット製造は国が生産していたが故極端にリスクの許容度が低く高コスト体質であり、多くの人にとって宇宙旅行は夢のまた夢でした。

SpaceXは小さなエンジンを複数搭載するなど開発コストを下げた他、量産化も実現しているため、他の群を抜いて安いですがH3含め他社も様々な努力を行っています。

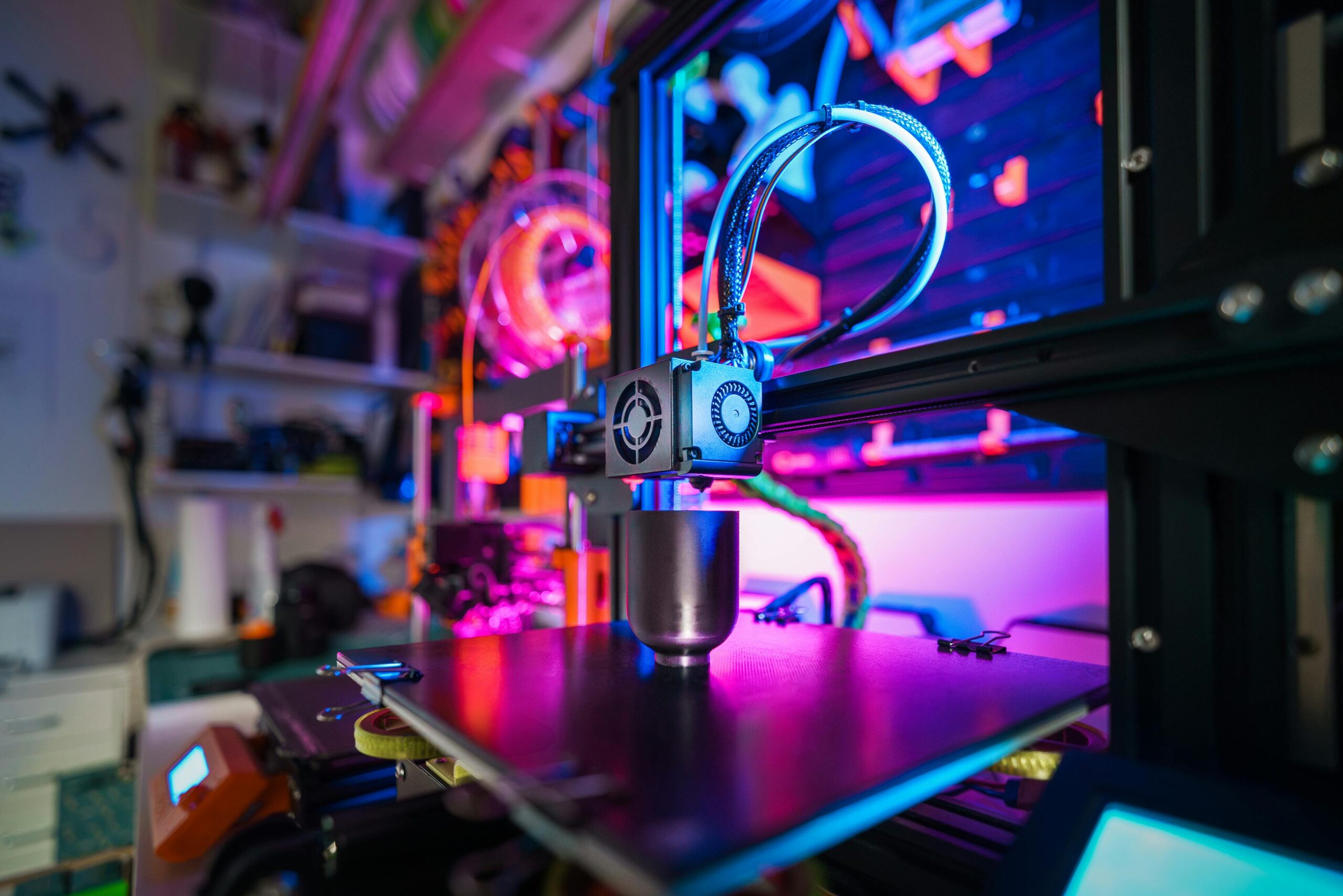

最近注目されているのは、3Dプリンターと自動車部品等低価格部品の導入。これによる技術改革が、ロケット製造の低価格化に大きな可能性をもたらしています。従来の製造方法では不可能だった複雑な形状の部品を、低コストで迅速に製造できるようになってきました。

本記事では、3Dプリンターと自動車部品を活用した、各社のロケット製造における取り組みを紹介します。

3Dプリンターがもたらす革新

3Dプリンターは、金属やプラスチックなどの材料を積層して、立体的な物体を製造する装置です。従来の製造方法と比較すると、以下の利点があります。

- 設計の自由度が高い: 複雑な形状の部品も、設計通りに製造できる。

- 製造コストが低い: 大量生産に適していない複雑な形状の部品でも、低コストで製造できる。

- 製造リードタイムが短い: 設計変更や試作が容易で、開発期間を短縮できる。

これらの利点は、ロケット製造の低価格化に大きく貢献します。

また3Dプリンターを100%活用することが出来れば、従来の製造の課題だった接合部の強度不足が解消されます。

自動車部品の活用

自動車産業は、大量生産と高品質を両立する製造技術を長年にわたって培ってきました。ロケット製造においても、自動車部品を活用することで、以下のメリットを得られます。

- コスト削減: 量産効果によるコスト削減

- 品質向上: 自動車部品の品質基準を満たす高品質な部品の製造

- 納期短縮: 自動車部品のサプライチェーンを活用した迅速な部品調達

各社の取り組み

SpaceX

SpaceXは、3Dプリンターを積極的に活用し、ロケット製造のコスト削減を進めています。ロケットエンジン「Raptor」の燃焼室は、3Dプリンターで製造することで、従来の製造方法よりも大幅に低コストで製造されています。

Relativity Space

Relativity Spaceは、ロケット全体を3Dプリンターで製造することを目指しています。同社は、独自の3Dプリンター技術を開発し、ロケットの打ち上げコストを従来の10分の1以下に削減することを目標としています。現在は2026年に向けて、大型のロケット「Terran R」を開発中です。

主な特徴

全長66メートル

地球低軌道 (LEO) まで 23,500 kg

静止移動軌道 (GTO) まで 5,500 kg

LEO までの最大積載量(ペイロード) 33,500 kg(33トン)

ロケットが出来上がるまでの製造期間:60日

完全再利用可能な想定ですが、まだ打ち上げは行っていません。2026年を予定しています。

なおTerran 1は2023年3月にテスト飛行しました。打ち上げ自体は成功したものの、軌道突入は失敗。全長33メートルとTerran Rの半分ほどの大きさですが、約80%が3Dプリンターで製造されています。

Rocket Lab

Rocket Labは、電子部品に自動車部品を採用することで、ロケットの軽量化と低価格化を実現しています。同社のロケット「Electron」は、自動車用電子部品を多数採用することで、従来のロケットよりも軽量で低コストなロケットとなっています。

こちらの人工衛星用ロケットは、日本の

JAXA/三菱重工

JAXAが2024年3月17日に打ち上げたH3は電子部品の9割に自動車用のものを採用したほか、部品の一部を3Dプリンターで造るなどしてコストを削減しました。H2が100億円だった時と比較すると、50億円という従来の半分にまで価格を抑えることに成功しています。

今後の展望

3Dプリンターと自動車部品の技術革新は、今後も進展していくことが予想されます。これらの技術を活用することで、ロケット製造のコストはさらに削減され、宇宙へのアクセスはより身近なものとなるでしょう。

参考文献:

JAXA: jaxa.jp/projects/rockets/h3/index_j.html

コメント